- Dom

- Produkt

- Automatyczne lusterko boczne

- HVAC

- Kinfor Akcesoria do samochodów ciężarowych

- Akcesoria samochodowe AI

- Firma

- Niezawodność

- Praca

- Bloga

- Kontakt

W jaki sposób spawanie zapewnia szczelność i trwałość automatycznego intercoolera HVAC?

W jaki sposób spawanie zapewnia szczelność i trwałość automatycznego intercoolera HVAC?

Mar 20, 2025

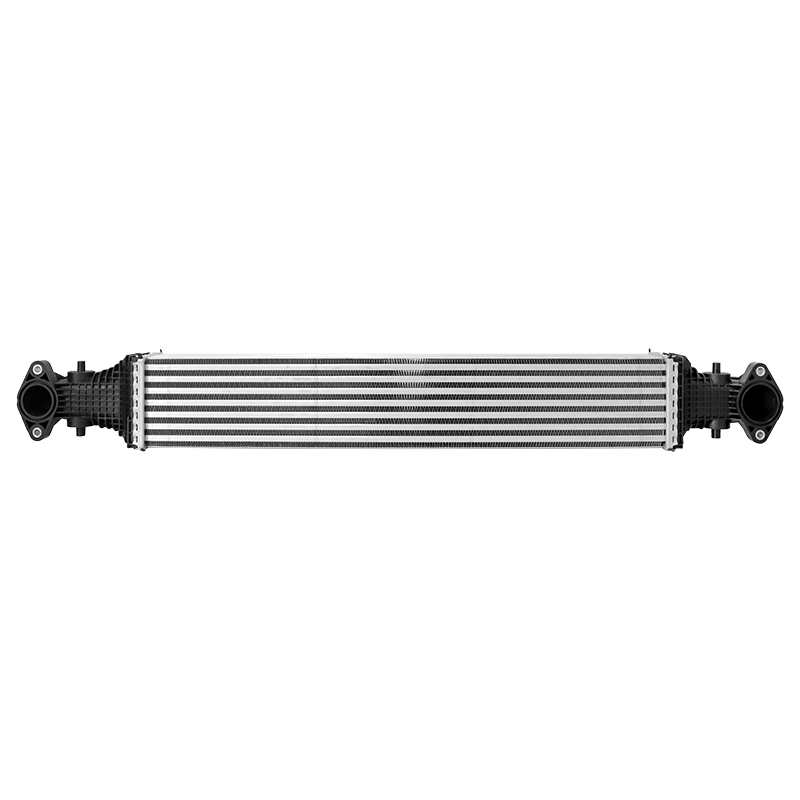

W procesie produkcyjnym Automatyczny intercooler HVAC Proces spawania jest kluczowym ogniwem zapewniającym jego szczelność i trwałość. Intercooler musi wytrzymywać wysokie ciśnienie, wysoką temperaturę i środowisko korozyjne, dlatego jakość spawania bezpośrednio wpływa na jego wydajność i żywotność. Poniżej przedstawiono konkretne metody i szczegóły techniczne zapewniające uszczelnienie i trwałość spawania:

1. Wybór metody spawania

(1) Spawanie TIG (spawanie wolframem w osłonie gazu obojętnego)

Zalety: Spawanie TIG zapewnia wysokiej jakości spoiny, odpowiednie dla materiałów takich jak stop aluminium, o dobrej szczelności i estetyce.

Obowiązujące scenariusze: Odpowiednie do produkcji małych partii lub w sytuacjach, w których występują wyjątkowo wysokie wymagania dotyczące jakości spoin.

Środki ostrożności:

Jako gazu osłonowego należy używać argonu o wysokiej czystości, aby uniknąć utleniania.

Kontroluj prąd i prędkość spawania, aby zapobiec przegrzaniu powodującemu deformację lub kruchość materiału.

(2) Spawanie laserowe

Zalety: Spawanie laserowe charakteryzuje się skoncentrowaną energią, małą strefą wpływu ciepła, dużą prędkością spawania i wysoką wytrzymałością spoiny.

Obowiązujące scenariusze: Nadaje się do produkcji na dużą skalę, szczególnie do chłodnic międzystopniowych o wysokich wymaganiach dotyczących precyzji.

Uwagi:

Moc lasera i położenie ogniska muszą być precyzyjnie kontrolowane, aby uniknąć nadmiernej penetracji lub niewystarczającego spawania.

Czystość powierzchni materiału jest wysoka, a warstwy oleju i tlenku należy wcześniej usunąć.

(3) Spawanie MIG (spawanie metali w osłonie gazu obojętnego)

Zalety: Wysoka wydajność spawania, odpowiednia do grubszych materiałów metalowych, takich jak stal nierdzewna lub stop aluminium.

Obowiązujące scenariusze: Nadaje się do produkcji na średnią skalę, szczególnie do zastosowań wrażliwych na koszty.

Uwagi:

Należy dobrać odpowiedni materiał drutu spawalniczego do materiału podłoża.

Kontroluj parametry spawania (takie jak napięcie, prędkość podawania drutu), aby zmniejszyć odpryski i porowatość.

(4) Lutowanie

Zalety: Nadaje się do cienkościennych konstrukcji i części o skomplikowanych kształtach i umożliwia uzyskanie jednolitego połączenia.

Obowiązujące scenariusze: Powszechnie stosowane w produkcji aluminiowych intercoolerów.

Uwagi:

Wybór materiału lutowniczego musi być dopasowany do materiału podstawowego, aby zapewnić dobrą zwilżalność i siłę wiązania.

Temperatura ogrzewania musi być precyzyjnie kontrolowana, aby uniknąć przegrzania i pogorszenia wydajności materiału.

2. Przygotowanie i obróbka wstępna materiału

(1) Czyszczenie materiału

Usuwanie warstwy tlenku: Użyj mechanicznego szlifowania lub czyszczenia chemicznego (takiego jak trawienie), aby usunąć warstwę tlenku i zanieczyszczenia z powierzchni materiału, aby zapewnić czystość obszaru spawania.

Obróbka susząca: Przed spawaniem należy upewnić się, że na powierzchni materiału nie ma wilgoci ani oleju, aby uniknąć porów i pęknięć podczas spawania.

(2) Dopasowanie materiałów

Upewnij się, że skład chemiczny i współczynnik rozszerzalności cieplnej materiału spawalniczego (takiego jak drut spawalniczy, materiał lutowniczy) odpowiadają materiałowi rodzicielskiemu, aby zmniejszyć naprężenia spawalnicze i ryzyko pęknięć.

(3) Dokładność montażu

Przed spawaniem należy upewnić się, że szczelina montażowa elementów jest jednolita i spełnia wymagania projektowe. Zbyt duża szczelina może skutkować niewystarczającym spawaniem, natomiast zbyt mała szczelina może zwiększyć trudność spawania.

3. Optymalizacja parametrów spawania

(1) Sterowanie dopływem ciepła

Nadmierne doprowadzenie ciepła może spowodować przegrzanie materiału, odkształcenie, a nawet gruboziarnistość ziaren, zmniejszając wytrzymałość i odporność na korozję spoiny. Kontroluj dopływ ciepła w rozsądnym zakresie, dostosowując prąd, napięcie i prędkość spawania.

(2) Gaz osłonowy

Do spawania TIG i MIG należy wybrać odpowiedni gaz osłonowy (taki jak argon, hel lub gaz mieszany) i zapewnić wystarczający przepływ gazu, aby uniknąć utleniania spoiny.

(3) Szybkość chłodzenia

Kontroluj szybkość chłodzenia po spawaniu, aby uniknąć naprężeń szczątkowych lub pęknięć spowodowanych szybkim chłodzeniem. W przypadku niektórych materiałów (takich jak stopy aluminium) w celu poprawy wydajności spawania można zastosować podgrzewanie wstępne lub obróbkę cieplną po obróbce.

4. Kontrola jakości spoin

(1) Badania nieniszczące

Badania penetracyjne (PT): stosowane do wykrywania pęknięć i defektów na powierzchni spoiny.

Badania radiograficzne (RT): stosowane do sprawdzenia porowatości, wtrąceń żużla lub braku wtopienia wewnątrz spoiny.

Badanie ultradźwiękowe (UT): służy do oceny integralności i grubości spoiny.

(2) Próba ciśnieniowa

Po zakończeniu spawania chłodnica powietrza doładowującego poddawana jest próbie szczelności (np. ciśnieniowej) lub próbie ciśnienia wody w celu sprawdzenia jej szczelności.

(3) Analiza mikroskopowa

Wykonaj analizę metalograficzną spoiny, aby sprawdzić jednorodność struktury spoiny i czy występują defekty (takie jak pęknięcia i pory).

5. Środki poprawiające trwałość

(1) Konstrukcja zapobiegająca zmęczeniu

Optymalizując geometrię spoiny (np. projekt przejścia pachwinowego), zmniejsza się koncentrację naprężeń i poprawia się odporność zmęczeniowa spoiny.

(2) Obróbka antykorozyjna

Po spawaniu spoina i cały element poddawane są obróbce antykorozyjnej (takiej jak anodowanie, powlekanie lub platerowanie) w celu zwiększenia ich odporności na korozję.

(3) Proces przetwarzania końcowego

Obróbka cieplna: Wyżarzanie lub odpuszczanie spawanych części w celu wyeliminowania naprężeń szczątkowych spawania oraz poprawy wytrzymałości i trwałości materiału.

Polerowanie powierzchni: Polerowanie mechaniczne lub polerowanie elektrolityczne stosuje się w celu poprawy jakości powierzchni spoiny i zmniejszenia ryzyka korozji.

Powyższe metody mogą zapewnić wysoką wydajność intercoolera, zapewniając jednocześnie jego niezawodność i bezpieczeństwo w trudnych warunkach pracy.

Czy automatyczne lusterka boczne są zaprojektowane aerodynamicznie, aby zmniejszyć hałas powodowany przez wiatr i zużycie paliwa?

Czy automatyczne lusterka boczne są zaprojektowane aerodynamicznie, aby zmniejszyć hałas powodowany przez wiatr i zużycie paliwa?

Mar 14, 2025

Projekt automatyczne lusterka boczne odgrywa ważną rolę w nowoczesnej produkcji samochodów. Jego głównym celem jest optymalizacja wydajności aerodynamicznej w celu zmniejszenia hałasu powodowanego przez wiatr i zużycia paliwa. Wraz z rozwojem przemysłu samochodowego coraz więcej producentów stosuje uproszczoną konstrukcję, elektroniczną funkcję składania, a nawet cyfrowe lusterka, aby poprawić oszczędność paliwa i komfort jazdy.

1. Optymalizacja aerodynamiczna

Zasady aerodynamiki mają kluczowe znaczenie przy projektowaniu samochodów, szczególnie podczas jazdy z dużymi prędkościami, opór powietrza będzie miał bezpośredni wpływ na zużycie paliwa i poziom hałasu. Tradycyjne lusterka boczne mogą generować duże turbulencje podczas przepływu powietrza, zwiększać opór powietrza (opór), a tym samym wpływać na oszczędność paliwa samochodu. Nowoczesne automatyczne lusterka boczne optymalizują właściwości aerodynamiczne w następujący sposób:

Opływowy kształt: Lusterka boczne nowoczesnych samochodów zwykle przyjmują bardziej zaokrąglony kształt, aby ograniczyć powstawanie turbulencji powietrza, umożliwiając płynniejszy przepływ powietrza przez powierzchnię lusterka, zmniejszając w ten sposób opór powietrza.

Optymalizacja kąta pochylenia: Podczas projektowania brany jest pod uwagę kierunek przepływu powietrza, aby zapewnić płynny przepływ powietrza przez krawędź lustra, zmniejszyć obszar turbulentny oraz zmniejszyć hałas wiatru i opór powietrza.

Kanały powietrzne: Niektóre modele z najwyższej półki mają kanały powietrzne umieszczone w lusterkach wstecznych, które umożliwiają przepływ powietrza po określonej drodze, redukują turbulencje spowodowane przez strumień powietrza uderzający w powierzchnię lusterka i redukują hałas.

2. Redukcja szumu wiatru

Szum wiatru jest częstym problemem, gdy pojazd jedzie z dużą prędkością, a lusterko wsteczne jest jednym z głównych źródeł szumu wiatru. Tradycyjne lusterka wsteczne są kanciaste i łatwo generują wiry podczas przepływu powietrza, co zwiększa hałas w kokpicie i wpływa na wrażenia z jazdy.

Zintegrowana konstrukcja wspornika: Wiele nowoczesnych modeli automatycznych bocznych lusterek wstecznych wykorzystuje bardziej zwartą konstrukcję wspornika, aby zmniejszyć hałas powodowany przez powietrze uderzające we wspornik.

Optymalizacja krawędzi: użyj gładkich krawędzi lub dodaj małe struktury prowadzące, aby przepływ powietrza był bardziej równomiernie rozłożony na powierzchni lustra, redukując w ten sposób hałas.

Inteligentne składanie elektryczne: podczas jazdy z dużą prędkością lusterka wsteczne niektórych pojazdów mogą automatycznie regulować kąt lub składać, aby jeszcze bardziej zmniejszyć opór powietrza i hałas powodowany przez wiatr.

3. Poprawa efektywności paliwowej

Zmniejszenie oporu powietrza ma kluczowe znaczenie dla zmniejszenia zużycia paliwa, szczególnie podczas jazdy z dużymi prędkościami, gdzie opór powietrza odpowiada za dużą część zużycia paliwa.

Redukcja oporu powietrza: Optymalizując kształt lusterka wstecznego, przepływ powietrza jest płynniejszy, zmniejszając opór, jaki samochód musi pokonać, a tym samym zmniejszając zużycie paliwa.

Cyfrowe lusterko boczne: W niektórych wysokiej klasy pojazdach elektrycznych (takich jak Audi e-tron i Honda e) zastosowano technologię elektronicznych lusterek wstecznych, wykorzystującą małe kamery zamiast tradycyjnych lusterek, aby znacznie zmniejszyć opór powietrza i zwiększyć zasięg.

4. Funkcja automatycznego składania

Funkcja automatycznego składania nie tylko zapewnia wygodę parkowania, ale jest także częścią zoptymalizowanej aerodynamicznej konstrukcji. Gdy lusterka boczne nie są potrzebne (np. podczas parkowania), system może automatycznie złożyć lusterka, aby zmniejszyć wystającą część nadwozia, zmniejszając w ten sposób opór powietrza i zużycie energii spowodowane turbulencjami powietrza.

Projekt the automatic side mirrors conforms to the principles of aerodynamics and plays an important role in reducing wind noise and fuel consumption. Through streamlined design, optimized air guides, electronic folding, and digital rearview mirrors, modern cars can reduce air resistance at high speeds, improve fuel efficiency, and provide a quieter driving experience. In the future, with the application of more intelligent and electronic technologies, the aerodynamic performance of automatic side mirrors will be further optimized, making greater contributions to energy conservation and environmental protection of automobiles.

Czy akcesoria Kinfor Truck są podatne na starzenie się lub uszkodzenie w wyniku długotrwałego użytkowania?

Czy akcesoria Kinfor Truck są podatne na starzenie się lub uszkodzenie w wyniku długotrwałego użytkowania?

Mar 04, 2025

Pytanie czy Kinfor Akcesoria do samochodów ciężarowych Akcesoria do samochodów ciężarowych są podatne na starzenie się lub uszkodzenia po długotrwałym użytkowaniu, można je analizować pod wieloma względami. Poniżej znajduje się szczegółowa odpowiedź:

Materiały produktu i działanie przeciwstarzeniowe

Do produkcji swoich produktów firma Kinfor Truck Accessories zazwyczaj wykorzystuje materiały wysokiej jakości. Wybór tych materiałów bezpośrednio wpływa na trwałość i zdolność przeciwdziałania starzeniu się akcesoriów:

Stal o wysokiej wytrzymałości: wiele akcesoriów (takich jak zderzaki, listwy progowe itp.) wykorzystuje stal o wysokiej wytrzymałości, która ma doskonałą odporność na uderzenia i odkształcenia. Po cynkowaniu lub powlekaniu może również skutecznie zapobiegać rdzy.

Stop aluminium: W przypadku niektórych lekkich akcesoriów (takich jak pedały i listwy dekoracyjne) można zastosować stop aluminium, który jest nie tylko lekki, ale także ma dobrą odporność na korozję.

Konstrukcyjne tworzywa sztuczne: W przypadku niektórych funkcjonalnych akcesoriów (takich jak abażury i taśmy uszczelniające) można zastosować odporne na warunki atmosferyczne konstrukcyjne tworzywa sztuczne, które są odporne na działanie promieni ultrafioletowych i ekstremalnych temperatur.

Zastosowanie tych wysokiej jakości materiałów sprawia, że w normalnych warunkach produkty Kinfor są mniej podatne na szybkie starzenie się lub uszkodzenie z biegiem czasu.

Proces projektowania i produkcji

Oprócz materiału, na długoterminową niezawodność produktu Kinfor wpływa również projekt i proces produkcji:

Optymalizacja konstrukcji: Projekt akcesoriów w pełni uwzględnia rozkład naprężeń i nośność, aby uniknąć pęknięć zmęczeniowych lub deformacji w wyniku długotrwałego użytkowania.

Precyzyjna produkcja: Dzięki zaawansowanym procesom produkcyjnym (takim jak tłoczenie, spawanie, formowanie wtryskowe itp.) zapewniona jest dokładność wymiarowa i jakość montażu produktu, redukując w ten sposób wczesne uszkodzenia spowodowane wadami produkcyjnymi.

Rygorystyczne testy: Przed opuszczeniem fabryki produkt zwykle przechodzi serię rygorystycznych testów (takich jak próba rozciągania, próba udarności, próba odporności na korozję itp.) w celu sprawdzenia jego niezawodności w różnych warunkach pracy.

Dzięki tym zaletom konstrukcyjnym i procesowym akcesoria Kinfor zachowują długą żywotność w normalnych warunkach użytkowania.

Problemy, które mogą wystąpić przy długotrwałym użytkowaniu

Chociaż akcesoria Kinfor mają przewagę pod względem jakości i wzornictwa, w wyniku długotrwałego użytkowania mogą nadal wystąpić pewne starzenie się lub uszkodzenia, w tym:

Korozja powierzchniowa: Nawet w przypadku powłoki antykorozyjnej, jeśli pojazd będzie przez długi czas narażony na działanie wysokiej wilgotności, mgły solnej lub środowiska chemicznego, może nadal pojawić się niewielka rdza na powierzchni.

Zmęczenie mechaniczne: Niektóre części dynamiczne (takie jak zawiasy, sprężyny itp.) mogą ulegać zmęczeniu w wyniku częstego użytkowania, powodując pogorszenie wydajności.

Uszkodzenia zewnętrzne: Przypadkowe uderzenia, zadrapania lub inne siły zewnętrzne mogą spowodować częściowe uszkodzenie akcesoriów.

Wadliwe uszczelnienie: W przypadku akcesoriów pełniących funkcję uszczelniającą (takich jak wodoodporne abażury, paski uszczelniające itp.) właściwości uszczelniające mogą ulec pogorszeniu po długotrwałym użytkowaniu.

Jak opóźnić starzenie się i uszkodzenia

Aby zmaksymalizować żywotność akcesoriów do samochodów ciężarowych Kinfor, użytkownikom zaleca się podjęcie następujących kroków:

Regularne czyszczenie: Utrzymuj powierzchnię akcesoriów w czystości, szczególnie usuwaj błoto, sól i inne substancje żrące.

Smarowanie i konserwacja: Regularnie smaruj ruchome części (takie jak zawiasy, prowadnice itp.), aby zmniejszyć tarcie i zużycie.

Kontrola i konserwacja: Regularnie sprawdzaj stan akcesoriów, wyszukuj i naprawiaj drobne problemy na czas i unikaj problemów związanych z rozszerzaniem się.

Unikaj używania z przeciążeniem: Używaj ściśle zgodnie z limitem obciążenia podanym w instrukcji produktu, aby uniknąć uszkodzeń spowodowanych przeciążeniem.

Profesjonalna instalacja: Upewnij się, że akcesoria zostały prawidłowo zainstalowane przez profesjonalistów, aby uniknąć wczesnych awarii spowodowanych niewłaściwą instalacją.

Wsparcie obsługi posprzedażnej

Jeśli akcesoria Kinfor zestarzeją się lub ulegną uszkodzeniu w wyniku długotrwałego użytkowania, użytkownicy mogą skontaktować się z marką w celu uzyskania wsparcia posprzedażowego:

Polityka gwarancyjna: Większość produktów może być objęta pewnym okresem gwarancji, obejmującym problemy spowodowane wadami materiałowymi lub produkcyjnymi.

Naprawa lub wymiana: W przypadku akcesoriów, które nie są objęte gwarancją, Kinfor może świadczyć usługi naprawy lub preferencyjne opcje wymiany.

Pomoc techniczna: Użytkownicy mogą konsultować sugestie dotyczące konserwacji przez telefon, e-mail lub Internet, aby pomóc w rozwiązaniu konkretnych problemów.

Ogólnie rzecz biorąc, akcesoria do samochodów ciężarowych firmy Kinfor Truck Accessories nie są podatne na znaczne starzenie się ani uszkodzenia po długotrwałym użytkowaniu, dzięki wysokiej jakości materiałom, doskonałemu procesowi produkcyjnemu i ścisłej kontroli jakości. Jednak żaden produkt nie jest w stanie całkowicie uniknąć możliwości naturalnego starzenia się lub przypadkowego uszkodzenia. Dzięki rozsądnemu użytkowaniu, regularnej konserwacji i terminowej obsłudze posprzedażnej użytkownicy mogą znacznie wydłużyć żywotność akcesoriów i utrzymać ich dobrą wydajność.

Jakie są podstawowe funkcje i zastosowania automatycznego lusterka bocznego?

Jakie są podstawowe funkcje i zastosowania automatycznego lusterka bocznego?

Feb 24, 2025

Automatyczne lusterko boczne to częsta cecha współczesnych samochodów, zwykle zintegrowana z układem elektronicznym pojazdu. Jego podstawowe funkcje i efekty są następujące:

Podstawowe funkcje

Funkcja automatycznego składania

Automatyczne lusterko boczne można automatycznie złożyć lub rozłożyć w zależności od stanu pojazdu (np. zablokowany lub odblokowany), co zmniejsza ryzyko zarysowania lusterka podczas parkowania, zwłaszcza na wąskich miejscach parkingowych lub w zatłoczonych miejscach.

Funkcja regulacji elektrycznej

Kierowca może regulować kąt lusterka bocznego za pomocą przycisku sterującego w samochodzie, aby dostosować go do potrzeb wzroku różnych kierowców.

Funkcja ogrzewania

W zimne lub mokre dni wbudowany element grzewczy lusterka bocznego może szybko usunąć szron, mgłę lub kropelki wody z powierzchni lusterka, zapewniając dobrą widoczność do tyłu.

Funkcja pamięci

Dzięki systemowi pamięci siedzenia ustawienie kąta lusterka bocznego można zapisać wraz z pozycją siedzenia kierowcy i pozycją kierownicy, co ułatwia różnym kierowcom szybką zmianę spersonalizowanych ustawień.

Cofanie funkcji automatycznego przechylania

Gdy w pojeździe włączony jest bieg wsteczny, lusterko boczne po stronie pasażera automatycznie pochyli się w dół, aby pomóc kierowcy lepiej obserwować pobocze lub przeszkody, szczególnie podczas parkowania równoległego lub cofania w garażu.

Pomoc w monitorowaniu martwego pola

Lusterka boczne niektórych modeli z najwyższej półki są zintegrowane z systemem monitorowania martwego pola, który za pomocą czujników wykrywa martwe punkty po obu stronach pojazdu i wyświetla w soczewkach lampki ostrzegawcze, aby ostrzec kierowcę o potencjalnych niebezpieczeństwach.

Funkcja

Popraw bezpieczeństwo

Dzięki funkcjom takim jak ogrzewanie i monitorowanie martwego pola zapewnia kierowcy dobrą widoczność w każdych warunkach pogodowych i drogowych, zmniejszając ryzyko wypadków.

Większa wygoda

Automatyczne składanie, elektryczna regulacja i funkcje pamięci znacznie upraszczają obsługę kierowcy i poprawiają komfort korzystania z samochodu, zwłaszcza gdy samochodem podróżuje kilka osób.

Chroń pojazd

Funkcja automatycznego składania może skutecznie zapobiegać zarysowaniu lub uszkodzeniu lusterek bocznych podczas parkowania, wydłużając ich żywotność.

Zoptymalizuj wykorzystanie przestrzeni

W wąskich przestrzeniach funkcja automatycznego składania może pomóc pojazdowi lepiej dostosować się do otoczenia i uniknąć niepotrzebnych kolizji.

Podstawową rolą automatycznego lusterka bocznego jest poprawa bezpieczeństwa i wygody jazdy, przy jednoczesnej ochronie zewnętrznych elementów pojazdu. Łączy w sobie szereg inteligentnych funkcji, aby zapewnić kierowcom bardziej komfortową i wydajną jazdę i jest jednym z ważnych przejawów inteligentnego rozwoju nowoczesnych samochodów.

Jaka jest odporność na uderzenia i zmęczenie chlapaczy?

Jaka jest odporność na uderzenia i zmęczenie chlapaczy?

Feb 20, 2025

Odporność na uderzenia i odporność na zmęczenie Błotniki są ważnymi wskaźnikami ich wydajności, które bezpośrednio wpływają na ich niezawodność i trwałość w trudnych warunkach drogowych i długotrwałej eksploatacji. Poniżej znajduje się szczegółowa analiza ich udarności i wytrzymałości zmęczeniowej:

Odporność na uderzenia

Definicja i znaczenie: Odporność na uderzenia odnosi się do zdolności błotnika do przeciwstawienia się uderzeniom zewnętrznym lub nagłej sile. Od tego zależy, czy błotnik pozostanie nienaruszony podczas jazdy z dużą prędkością, zachlapania żwirem lub w innych nieoczekiwanych sytuacjach.

Czynniki wpływające:

Wybór materiału: Różne materiały znacznie różnią się pod względem odporności na uderzenia. Na przykład:

Gumowe błotniki: mają dobrą elastyczność i właściwości amortyzujące oraz mogą pochłaniać część energii uderzenia, ale mogą odkształcać się pod wpływem ekstremalnego uderzenia.

Błotniki z tworzywa sztucznego: są lekkie i niedrogie, ale są podatne na pękanie pod wpływem uderzeń o dużej intensywności.

Błotniki kompozytowe: łączą w sobie wytrzymałość i elastyczność i nadają się do środowisk o dużym wpływie.

Grubość i konstrukcja: grubsze błotniki generalnie mają lepszą odporność na uderzenia, ale zwiększają wagę. Rozsądny projekt konstrukcyjny (taki jak wzmocnienie lub struktura warstwowa) może poprawić odporność na uderzenia.

Metoda montażu: Jeśli błotnik nie jest mocno zamocowany, może poluzować się lub nawet spaść pod wpływem uderzenia.

Rzeczywista wydajność:

Podczas jazdy z dużą prędkością błotnik musi wytrzymać uderzenia latających kamieni, piasku i innych zanieczyszczeń.

W terenie lub w trudnych warunkach drogowych błotnik może bezpośrednio stykać się z większymi przeszkodami, dlatego wymagana jest większa odporność na uderzenia.

Odporność na zmęczenie

Definicja i znaczenie: Odporność zmęczeniowa odnosi się do zdolności odbojnicy do utrzymania integralności strukturalnej pod wpływem powtarzających się wibracji, zginania lub naprężeń. Jest to szczególnie ważne w przypadku pojazdów użytkowanych przez długi czas.

Czynniki wpływające:

Właściwości materiału: Niektóre materiały są podatne na pękanie lub łamanie pod wpływem powtarzających się naprężeń. Na przykład:

Guma: Ma dobrą elastyczność, ale może starzeć się w wysokiej temperaturze lub w środowisku ultrafioletowym, co powoduje zmniejszoną odporność zmęczeniową.

Plastik: Jest lekki i łatwy w obróbce, ale po długotrwałym użytkowaniu może stać się kruchy.

Metal: Ma wysoką wytrzymałość, ale jest ciężki, odpowiedni do scen o wyjątkowo wysokich wymaganiach dotyczących odporności na zmęczenie.

Środowisko użytkowania: Częste wibracje (takie jak wyboiste drogi) lub zmiany temperatury (takie jak rozszerzalność i kurczenie się cieplne) przyspieszą zmęczenie materiału.

Optymalizacja projektu: Odporność na zmęczenie można poprawić poprzez zmniejszenie punktów koncentracji naprężeń (takich jak gładka konstrukcja krawędzi przejściowych) i zwiększenie konstrukcji wsporczych.

Rzeczywista wydajność:

Podczas długotrwałej jazdy po nierównych drogach błotniki muszą wytrzymywać ciągłe wibracje i naprężenia zginające.

W ekstremalnych warunkach klimatycznych (takich jak wysokie lub niskie temperatury) starzenie się materiałów może prowadzić do zmniejszenia odporności zmęczeniowej.

Odporność na uderzenia i odporność na zmęczenie fenders are key performance indicators to ensure their long-term stable operation in complex environments. By selecting suitable materials, optimizing structural design and improving manufacturing processes, the durability and reliability of fenders can be significantly improved. At the same time, with the development of technology, fenders will achieve more breakthroughs in performance and function in the future to meet diverse needs.

Jak trwałe i odporne na uderzenia są nadkola?

Jak trwałe i odporne na uderzenia są nadkola?

Feb 13, 2025

Trwałość i odporność na uderzenia to kluczowe cechy Rozbłyski błotników , które bezpośrednio wpływają na ich wydajność w różnych środowiskach użytkowania. Właściwości te zależą głównie od materiału, projektu i procesu produkcyjnego. Oto szczegółowa analiza:

Wpływ materiałów na trwałość i odporność na uderzenia

Różne materiały nadają nadkolom różną trwałość i odporność na uderzenia. Oto porównanie wydajności popularnych materiałów:

Tworzywo ABS (akrylonitryl-butadien-styren)

Trwałość:

Tworzywo ABS ma dobrą odporność na warunki atmosferyczne i starzenie, nadaje się do codziennej jazdy.

Może blaknąć lub pęknąć po długotrwałej ekspozycji na promienie UV lub ekstremalne temperatury.

Odporność na uderzenia:

Silna odporność na uderzenia, może wytrzymać drobne kolizje i rozpryski kamieni.

Może się jednak złamać w przypadku silnego uderzenia lub ciężkich przedmiotów.

Poliuretan

Trwałość:

Poliuretan is more durable than ABS and has excellent flexibility and tear resistance.

Stabilność w ekstremalnych warunkach (takich jak wysokie lub niskie temperatury).

Odporność na uderzenia:

Doskonała odporność na uderzenia, niełatwa do złamania lub odkształcenia nawet pod silnym uderzeniem.

Idealny do ciężkich warunków terenowych i drogowych.

Stal nierdzewna lub aluminium

Trwałość:

Materiały metalowe są bardzo trwałe i prawie nigdy nie ulegają uszkodzeniu w wyniku starzenia lub czynników środowiskowych.

Stal nierdzewna ma doskonałą odporność na korozję, a aluminium jest lżejsze.

Odporność na uderzenia:

Wysoka odporność na uderzenia, odporna na silne uderzenia zewnętrzne.

Jednak materiały metalowe mogą mieć trwałe wgniecenia po silnym uderzeniu.

Włókno szklane

Trwałość:

Włókno szklane is strong but brittle, and may crack after long-term use.

Wrażliwy na promienie UV, wymagana jest obróbka powierzchniowa w celu poprawy odporności na warunki atmosferyczne.

Odporność na uderzenia:

Średnia odporność na uderzenia, łatwa do złamania w przypadku poważnych kolizji.

Nadaje się do niestandardowych projektów, ale nie nadaje się do scenariuszy użytkowania o dużej intensywności.

Jak projekt wpływa na trwałość i odporność na uderzenia

Oprócz materiału, konstrukcja nadkoli wpływa również na ich trwałość i odporność na uderzenia:

Grubość i konstrukcja

Grubsze materiały mają na ogół wyższą odporność na uderzenia.

Wewnętrzne żebra lub konstrukcje wsporcze mogą zwiększyć ogólną wytrzymałość i zmniejszyć możliwość odkształcenia.

Obróbka powierzchniowa

Powlekanie lub natryskiwanie może zwiększyć odporność na warunki atmosferyczne i chronić przed promieniami UV, chemikaliami i wilgocią.

Wysokiej jakości obróbka powierzchni może również poprawić wygląd i wydłużyć żywotność.

Metoda montażu

Konstrukcje przykręcane są na ogół bezpieczniejsze niż konstrukcje przyklejane lub zatrzaskiwane i mogą lepiej rozpraszać siły uderzenia.

Nieprawidłowo zamontowany (np. zbyt mocne dokręcenie śrub lub nierównomierne sklejenie) może spowodować koncentrację naprężeń i zmniejszenie odporności na uderzenia.

Jak środowisko wpływa na trwałość i odporność na uderzenia

Wydajność nadkoli będzie się różnić w zależności od środowiska, w którym są używane:

Codzienna jazda

Podczas jazdy po drogach miejskich lub autostradach Poszerzenia Nadkoli są narażone głównie na rozpryski lekkich kamieni i erozję powodowaną przez deszcz.

Wystarczą materiały z tworzywa ABS lub włókna szklanego.

Lekki teren

W lekkim terenie terenowym Poszerzenia Nadkoli mogą zetknąć się z gałęziami, błotem i małymi kamieniami.

Poliuretan is more suitable for such scenarios due to its flexibility and impact resistance.

Ciężki teren

W trudnym terenie lub w ekstremalnych warunkach Poszerzenia Nadkoli muszą wytrzymać większe siły uderzenia, w tym zadrapania od kamieni i silne wibracje.

Najlepszym wyborem jest stal nierdzewna lub poliuretan, ponieważ są one odporne na uderzenia zewnętrzne o dużej intensywności.

Ekstremalny klimat

W gorącym, zimnym lub deszczowym otoczeniu nadkola muszą być wykonane z materiałów charakteryzujących się dobrą odpornością na warunki atmosferyczne.

Poliuretan and stainless steel perform better in extreme climates.

Trwałość i odporność na uderzenia nadkoli zależy głównie od materiału, konstrukcji i środowiska, w którym są używane. Tworzywo ABS nadaje się do codziennej jazdy, poliuretan nadaje się do lekkiego i ciężkiego jazdy terenowej, a materiały ze stali nierdzewnej i aluminium nadają się do ekstremalnych warunków. Aby zapewnić jego długotrwałe działanie, zaleca się wybrać produkt wysokiej jakości i regularnie go konserwować.

Jakiej konserwacji wymaga automatyczny skraplacz HVAC, aby zapewnić jego płynną pracę?

Jakiej konserwacji wymaga automatyczny skraplacz HVAC, aby zapewnić jego płynną pracę?

Feb 06, 2025

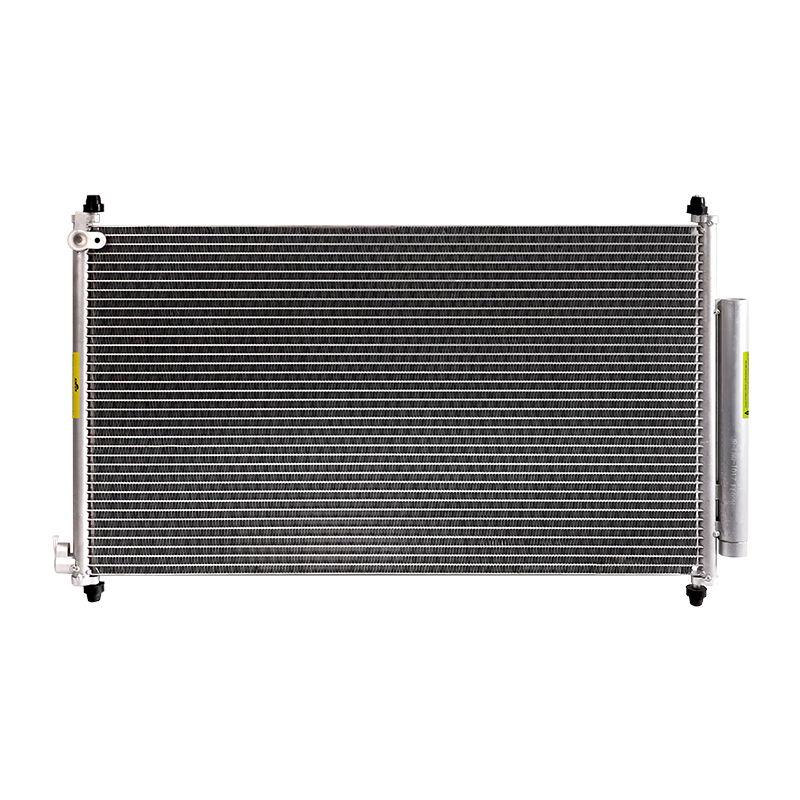

Aby zapewnić stabilną i wydajną pracę systemu Automatyczny skraplacz HVAC wymagane są regularne przeglądy i konserwacja. Nie tylko poprawi to wydajność systemu, ale także wydłuży żywotność sprzętu i ograniczy występowanie awarii. Poniżej przedstawiono niektóre z głównych zadań związanych z inspekcją i konserwacją, obejmujących ważne części i ogniwa robocze skraplacza.

Regularnie sprawdzaj rury wlotowe i wylotowe skraplacza pod kątem blokad, pęknięć lub korozji. W przypadku wykrycia brudu, oleju lub kamienia należy je oczyścić lub wymienić. Zablokowanie rur zmniejszy wydajność chłodzenia, a nawet może spowodować uszkodzenie systemu.

Kurz, brud lub kamień często gromadzą się na żeberkach skraplacza, wpływając na efektywność wymiany ciepła. Do czyszczenia żeberek używaj miękkiej szczotki lub sprężonego powietrza i unikaj czyszczenia wodą pod wysokim ciśnieniem, aby uniknąć uszkodzenia żeberek.

Sprawdź, czy płetwy nie są wygięte lub odpadną. Uszkodzone żeberka będą miały wpływ na przepływ powietrza i efektywność wymiany ciepła przez skraplacz. Jeśli to konieczne, możesz użyć narzędzia do naprawy płetwy, aby przywrócić płetwy do pierwotnego stanu lub wymienić uszkodzone płetwy.

Regularnie sprawdzaj, czy wentylator działa normalnie i czy nie słychać nietypowych dźwięków lub wibracji. Jeśli wentylator wydaje nietypowy dźwięk, przyczyną może być zużyte łożyska lub luźne łopatki wentylatora. Napraw lub wymień wentylator na czas.

Wewnątrz wentylatora może gromadzić się kurz i brud, wpływając na jego wydajność pracy. Do czyszczenia łopatek wentylatora można użyć odkurzacza, aby zapewnić jego płynną pracę. Jeżeli łopatki wentylatora są mocno zużyte, należy rozważyć ich wymianę.

Sprawdź stan pracy silnika, aby upewnić się, że silnik nie przegrzewa się, nie nagrzewa lub nie działa nieprawidłowo. Regularnie smaruj łożyska silnika, aby zmniejszyć tarcie i przedłużyć żywotność.

Sprawdź, czy w układzie skraplacza jest wystarczająca ilość czynnika chłodniczego. Jeśli w systemie nie ma wystarczającej ilości czynnika chłodniczego, może to spowodować zmniejszenie wydajności skraplania lub nieprawidłowe działanie systemu. Do sprawdzenia ciśnienia czynnika chłodniczego należy użyć odpowiednich narzędzi, aby upewnić się, że spełnia ono specyfikacje systemu. Jeśli ciśnienie jest nieprawidłowe, może być konieczne uzupełnienie lub wymiana czynnika chłodniczego.

Regularnie sprawdzaj skraplacz i instalację rurową pod kątem wycieków czynnika chłodniczego. Możesz użyć przyrządu do wykrywania gazu lub wody z mydłem, aby sprawdzić oznaki nieszczelności połączeń, spawów itp. Jeśli wykryjesz wyciek, napraw go na czas.

Upewnij się, że ciśnienie robocze skraplacza mieści się w rozsądnym zakresie. Jeżeli okaże się, że ciśnienie robocze skraplacza jest zbyt wysokie lub zbyt niskie, może to być oznaką zmniejszonej wydajności skraplacza lub innych usterek. Wyreguluj ciśnienie w układzie zgodnie ze specyfikacjami sprzętu, aby zapewnić normalne działanie.

Regularnie sprawdzaj, czy połączenia elektryczne skraplacza są pewne i nie są poluzowane ani skorodowane. Luźne połączenia elektryczne mogą powodować niestabilny przepływ prądu, wpływać na wydajność sprzętu, a nawet mogą powodować awarie elektryczne.

Elementy elektryczne, takie jak styczniki, przekaźniki, panele sterowania itp. należy regularnie sprawdzać i czyścić. Oczyść kurz i brud, aby uniknąć wpływu na przewodność i niezawodność działania elementów elektrycznych.

Jeśli skraplacz nie uruchamia się lub zasilanie jest niestabilne, sprawdź, czy nie wystąpiła usterka elektryczna. Regularnie sprawdzaj i testuj układ elektryczny, aby upewnić się, że elementy elektryczne działają normalnie.

Regularnie sprawdzaj, czy urządzenie kontrolujące temperaturę skraplacza działa prawidłowo. Alergiczne lub uszkodzone termostaty mogą powodować nadmierne ochłodzenie lub przegrzanie skraplacza, wpływając na ogólną wydajność i stabilność systemu. Sprawdź czułość reakcji termostatu, aby upewnić się, że system kontroli temperatury jest dokładny.

Sprawdź, czy system automatycznej regulacji (taki jak przetwornica częstotliwości, automatyczny zawór regulacyjny itp.) może regulować wydajność skraplania w zależności od zmian obciążenia. Jeśli wystąpi problem z systemem regulacji, może to spowodować, że system nie będzie w stanie skutecznie reagować na zmiany obciążenia, co wpłynie na efektywność energetyczną.

Zewnętrzna temperatura otoczenia skraplacza ma istotny wpływ na jego wydajność pracy. Regularnie sprawdzaj temperaturę, wilgotność i inne czynniki w środowisku instalacji skraplacza, aby upewnić się, że działa on w odpowiednim środowisku. Jeśli urządzenie jest instalowane na zewnątrz, upewnij się, że wokół urządzenia nie ma nadmiernych śmieci, gałęzi lub innych przeszkód, które blokują cyrkulację powietrza.

Regularnie czyść gruz, liście, śmieci itp. wokół skraplacza, aby zapewnić płynną cyrkulację powietrza. Jeżeli wlot lub wylot powietrza skraplacza jest zablokowany, efekt kondensacji zostanie znacznie zmniejszony.

Jeżeli skraplacz nadmiernie wibruje, może to oznaczać problem z wentylatorem, silnikiem lub instalacją rurową. Regularnie monitoruj drgania skraplacza podczas pracy oraz sprawdzaj wyważenie i zamocowanie powiązanych elementów.

Nadmierny hałas zwykle oznacza, że części mechaniczne (takie jak wentylatory, silniki, łożyska itp.) są zużyte lub uszkodzone. Regularnie sprawdzaj poziom hałasu urządzenia podczas pracy i terminowo wykonuj konserwację.

Regularnie sprawdzaj panel sterowania skraplacza, aby upewnić się, że różne przyciski sterujące i lampki kontrolne działają prawidłowo. Sprawdź, czy nie występują nieprawidłowe wskazania lub komunikaty o usterkach, aby w odpowiednim czasie wyeliminować potencjalne usterki w systemie.

System alarmowy skraplacza należy regularnie testować, aby mieć pewność, że alarm zostanie uruchomiony na czas w przypadku wystąpienia nieprawidłowości (takich jak przegrzanie, przeciążenie itp.), aby uniknąć uszkodzenia sprzętu.

Regularnie smaruj mechaniczne części skraplacza, takie jak łożyska wentylatora i silnika. Stosuj odpowiedni smar, aby uniknąć nadmiernego tarcia powodującego nadmierne zużycie podzespołów, co wpływa na efektywność pracy sprzętu.

Regularna kontrola i konserwacja automatycznego skraplacza HVAC to kluczowy środek zapewniający stabilną pracę sprzętu, poprawę efektywności energetycznej i wydłużenie żywotności. Sprawdzając rury skraplacza, wentylatory, układy elektryczne, funkcje automatycznej regulacji i środowisko zewnętrzne, można wykryć potencjalne usterki i je naprawić na czas, aby uniknąć niepotrzebnych przestojów i kosztów konserwacji. Regularna konserwacja nie tylko zapewnia wydajność systemu, ale także zmniejsza zużycie energii oraz poprawia niezawodność i stabilność sprzętu.

Jakie czynniki należy wziąć pod uwagę przy wyborze pokrywy bagażnika?

Jakie czynniki należy wziąć pod uwagę przy wyborze pokrywy bagażnika?

Jan 30, 2025

Wybierając A Pokrywa skrzyni ładunkowej , musisz wziąć pod uwagę kilka czynników, aby mieć pewność, że otrzymasz styl i typ, który najlepiej odpowiada Twoim potrzebom. Oto kilka kluczowych czynników, które pomogą Ci podjąć bardziej świadomą decyzję:

Cel i potrzeby

Po pierwsze, wyjaśnij główny cel pokrywy bagażnika. Różne potrzeby mogą determinować wybór typu:

Wodoodporna ochrona: Jeśli często korzystasz z pickupa w deszczowych lub mokrych warunkach, ważne jest, aby wybrać pokrowiec zapewniający dobrą wodoodporność. Twarde lub miękkie pokrowce z PCV/płótna zwykle zapewniają dobrą wodoodporność.

Bezpieczeństwo i zabezpieczenie przed kradzieżą: Jeśli często przechowujesz wartościowe przedmioty lub chcesz zwiększyć bezpieczeństwo swojego pojazdu, lepszym wyborem będzie twarda pokrywa bagażnika lub miękka pokrywa górna z blokadą. Twarde obudowy są zwykle trudniejsze do podważenia i lepiej zapobiegają kradzieży.

Wygoda: jeśli często musisz szybko otwierać pojazd w celu załadunku i rozładunku ładunku, zwijana lub składana pokrywa bagażnika zapewnia wygodniejszy sposób otwierania i zamykania. Pokrywy te można zwykle otworzyć w ciągu kilku sekund i nadają się do zastosowań, w których wymagane jest częste wchodzenie i wychodzenie.

Rodzaje pokryw skrzyni ładunkowej

Wybór rodzaju pokrywy bagażnika to ważna decyzja. Różne typy pokryw skrzyni ładunkowej mają różne zalety i wady:

Roll-up: Ten typ jest zazwyczaj bardzo wygodny i można go szybko zwinąć i schować, odpowiedni dla użytkowników, którzy nie muszą całkowicie zamykać schowka na dłuższy czas. Jego wadą jest to, że jest stosunkowo mniej wytrzymały niż typ z twardą skorupą i ma słabą skuteczność antykradzieżową.

Twarda skorupa: Twarda osłona skrzyni ładunkowej jest zwykle wykonana z wytrzymałych materiałów (takich jak stop aluminium, materiały kompozytowe itp.), Zapewniających lepszą ochronę. Jest odpowiedni dla tych, którzy potrzebują dodatkowego bezpieczeństwa lub chcą zachować porządek w schowku. Wadami są duża waga, stosunkowo skomplikowany montaż i wysoka cena.

Składanie: Pokrowiec składany łączy w sobie zalety rolety i twardej skorupy i można go złożyć na kilka sekcji, co jest wygodne w transporcie towaru, zapewniając jednocześnie stosunkowo dobre bezpieczeństwo. Jego wadą jest to, że jeśli nie zostanie szczelnie zamknięta, może spowodować przedostanie się wilgoci do wnętrza komory.

Miękki dach: Miękka górna pokrywa jest zwykle wykonana z płótna lub materiału PCV, który jest stosunkowo tani i łatwy w montażu. Jest odpowiedni dla użytkowników o ograniczonym budżecie lub korzystających z codziennego oświetlenia. Jego wadami są słaba odporność na uderzenia, niska trwałość i podatność na wpływy atmosferyczne.

Materiał i trwałość

Materiał pokrywy bagażnika wpływa bezpośrednio na jej trwałość, odporność na uderzenia, odporność na promieniowanie UV itp.:

Twarde materiały: takie jak stop aluminium, materiały kompozytowe itp. zwykle mają dobrą odporność na ciśnienie, odporność na promieniowanie UV i wytrzymują większe obciążenia. Pokrowce wykonane z tych materiałów są trwalsze i nadają się do długotrwałego użytkowania.

Miękkie materiały: takie jak płótno, PCV itp. Materiały te są zwykle lżejsze, proste w montażu i odpowiednie dla konsumentów o niższym budżecie. Jednakże osłony skrzyni ładunkowej z miękkiego materiału są podatne na warunki atmosferyczne, promienie UV i zużycie mechaniczne, a ponadto mają krótszą żywotność.

Wodoodporność: Sprawdź wodoodporność wybranego materiału. Niektóre okładki z miękkiego materiału mogą nie być tak doskonałe jak okładki z twardego materiału z efektem wodoodpornym, szczególnie podczas deszczowej lub śnieżnej pogody.

Łatwość montażu i demontażu

Łatwość montażu i demontażu jest również ważnym czynnikiem, który należy wziąć pod uwagę przy wyborze, zwłaszcza jeśli trzeba często zdejmować pokrywę, aby załadować duże przedmioty.

Prosta instalacja: Miękki dach lub roleta Pokrywy skrzyni ładunkowej są zwykle łatwe w montażu, a wiele stylów może nawet wykonać właściciel w domu. Z reguły nie wymagają specjalnych narzędzi, a jedynie kilku prostych mocowań.

Złożona instalacja: Pokrywy skrzyni ładunkowej z twardą skorupą zwykle wymagają bardziej złożonej instalacji, która może wiązać się z użyciem narzędzi, a nawet wymagać profesjonalnej pomocy przy montażu. Niektóre obudowy typu hardshell mogą wymagać dodatkowych wsporników i pasków uszczelniających, których montaż jest stosunkowo kłopotliwy.

Zabezpieczenie przed kradzieżą

Zabezpieczenie przed kradzieżą is an important selection factor for car owners who need to store valuables frequently. Hard shell Tonneau Covers are usually safer than soft top covers because they can provide higher anti-pry capabilities. In particular, some hard shell covers have locking mechanisms, which can effectively prevent criminals from stealing items in the car compartment. Although soft top covers are cheaper, their anti-theft performance is poor, especially soft top covers without locking mechanisms, which are easy to be pried open.

Budżet

Cena pokrowców na skrzynię ładunkową waha się od kilkuset juanów do kilku tysięcy juanów, a budżet jest jednym z ważnych czynników przy wyborze. Pokrywy skrzyni ładunkowej z miękkim dachem są zazwyczaj najtańszą opcją, natomiast pokrowce z twardą skorupą są droższe. Cena zasłon składanych i zwijanych jest zwykle pomiędzy. Kupując, musisz zrównoważyć swój wybór w oparciu o osobisty budżet i potrzeby użytkowania. Konsumenci z mniejszym budżetem mogą wybrać ekonomiczne pokrowce z miękkim dachem lub zwijane, natomiast konsumenci z większymi budżetami mogą wybrać pokrowce z twardą skorupą lub wysokiej klasy pokrowce składane.

Aerodynamika i zużycie paliwa

Niektóre rodzaje pokryw bagażnika (zwłaszcza z twardą skorupą i składane) mogą poprawić właściwości aerodynamiczne pickupów i zmniejszyć opór powietrza, przyczyniając się w ten sposób do poprawy efektywności paliwowej. Zmniejszając zakłócenia przepływu wiatru, można poprawić zużycie paliwa przez pojazd, szczególnie przy prędkościach autostradowych. Choć poprawa ta zwykle nie jest zbyt znacząca, to jednak stanowi pewną korzyść ekonomiczną dla właścicieli często pokonujących duże odległości.

Rozmiar kabiny i kompatybilność

Każda pokrywa bagażnika jest zaprojektowana tak, aby pasowała do konkretnego modelu pojazdu i rozmiaru kabiny. Przy wyborze ważne jest, aby upewnić się, że wybrana osłona jest dopasowana do wielkości kabiny Twojego pickupa. Jeśli kabina ma większy rozmiar lub ma specjalną konstrukcję, może być konieczne dostosowanie lub wybranie specjalnie zaprojektowanej pokrywy bagażnika. Ponadto konstrukcja boków kabiny (taka jak kształt tylnej klapy, konstrukcja krawędzi kabiny) może również wpływać na efekt montażu osłony bagażnika.

Estetyka

Chociaż funkcjonalność jest zwykle brana pod uwagę na pierwszym miejscu, wygląd może również mieć wpływ na wybór. Niektóre projekty pokrywy bagażnika skupiają się bardziej na liniach i opływowych liniach nadwozia, co może uzupełniać wygląd nadwozia i uwydatniać ogólne piękno pickupa. Zwłaszcza w przypadku pokryw skrzyni ładunkowej z twardą skorupą mają one czasami natryskiwane powierzchnie lub niestandardowe wzory, które mogą zapewnić bardziej stylowy i spersonalizowany wygląd.

Marka i jakość

Na rynku dostępnych jest wiele różnych marek pokryw skrzyni ładunkowej, a jakość, obsługa posprzedażna i reputacja każdej marki są inne. Najlepiej przy wyborze kierować się znaną marką, sprawdzać opinie użytkowników, opinie specjalistów itp., aby mieć pewność, że zakupiona osłona skrzyni ładunkowej charakteryzuje się wysoką jakością i niezawodnością.

Wybierając A Tonneau Cover, comprehensively considering factors such as use requirements, cover type, material, installation difficulty, budget, safety and aesthetics can help you find the most suitable product. When purchasing, you should combine the actual use situation, the size of the car compartment, and your specific needs for waterproof, anti-theft and other functions, and finally make a wise choice.

Jak działa automatyczne lusterko boczne pod względem odporności na zaparowanie, wodoodporność i odporność na wiatr?

Jak działa automatyczne lusterko boczne pod względem odporności na zaparowanie, wodoodporność i odporność na wiatr?

Jan 25, 2025

Wydajność automatycznego lusterka bocznego w konstrukcji przeciwmgielnej, wodoodpornej i odpornej na wiatr. Wraz z postępem technologii i wzrostem wymagań konsumentów w zakresie bezpieczeństwa, komfortu i wydajności, w nowoczesnych lusterkach bocznych samochodów dokonano znacznej poprawy w tych trzech aspektach. Poniżej znajduje się szczegółowe wyjaśnienie wydajności projektowej każdego aspektu:

Konstrukcja przeciwmgielna

Funkcja podgrzewania: Wiele lusterek bocznych samochodów jest wyposażonych w funkcję podgrzewania, która zwykle stanowi część układu przeciwmgielnego. Budując kabel grzejny lub rezystor pod lustrem, gdy właściciel włączy funkcję grzania, temperatura lustra wzrośnie, co może skutecznie usunąć parę wodną lub mgłę z lustra. Ta funkcja ogrzewania zapewnia kierowcy dobrą widoczność w wilgotnym otoczeniu, na przykład podczas deszczowych dni lub zimnej pogody.

Powłoka przeciwmgielna: W niektórych lusterkach bocznych zastosowano specjalne powłoki przeciwmgielne, które mogą zmniejszyć kondensację wody i zapobiec zaparowaniu lusterka. Powłoki te zmniejszają przyczepność kropelek wody poprzez zmianę napięcia powierzchniowego lustra, dzięki czemu łatwiej jest usunąć kropelki wody.

Funkcja automatycznej regulacji: Konstrukcja lusterek bocznych niektórych modeli z najwyższej półki wykorzystuje inteligentną technologię automatycznej regulacji, która może automatycznie włączyć funkcję przeciwmgielną w zależności od zmian temperatury i wilgotności otoczenia, zapewniając bardziej inteligentne rozwiązanie usuwania mgły.

Wodoodporna konstrukcja

Uszczelniona konstrukcja: Konstrukcja nowoczesnych lusterek bocznych samochodu ma zwykle wysoki stopień uszczelnienia, a gumowe paski uszczelniające lub wodoodporne pierścienie gumowe służą do ochrony obwodu wewnętrznego przed wnikaniem wilgoci. Taka konstrukcja skutecznie zapobiega przedostawaniu się deszczu, śniegu czy ścieków do wnętrza lusterka bocznego, szczególnie w przypadku lusterek bocznych z elektryczną regulacją, ogrzewaniem lub innymi funkcjami elektrycznymi, zapewniając jego długotrwałą stabilną pracę.

Wodoodporne powłoki i materiały: W niektórych obudowach lusterek bocznych zastosowano wodoodporne powłoki lub specjalne materiały, takie jak wodoodporne tworzywa sztuczne lub stopy aluminium, które nie tylko są odporne na wnikanie wody, ale także mają właściwości antykorozyjne, co pomaga przedłużyć żywotność lusterka bocznego.

Konstrukcja powierzchni lustra: Lustrzaną powierzchnię lusterka bocznego można również zaprojektować tak, aby była powierzchnią, do której kropelki wody nie są łatwe do przylgnięcia, na przykład przy użyciu elastycznej powłoki w postaci kropli wody, tak że gdy kropelki wody zetkną się z powierzchnią lusterka, szybko się zsuną i nie będą łatwo gromadzić się na powierzchni lustra, wpływając na pole widzenia.

Konstrukcja odporna na wiatr

Opływowy kształt: Obudowa lusterka bocznego ma opływowy kształt, aby zmniejszyć opór powietrza i hałas wiatru. Projektanci optymalizują kształt lusterka bocznego tak, aby komponował się z ogólną opływową linią nadwozia pojazdu, ograniczał wpływ powietrza na lusterko boczne podczas jazdy, a tym samym zmniejszał opór powietrza. Taka konstrukcja nie tylko poprawia efektywność paliwową samochodu, ale także zmniejsza emisję hałasu podczas jazdy.

Technologia optymalizacji odporności na wiatr: Oprócz opływowej konstrukcji, niektóre lusterka boczne samochodu są również optymalizowane podczas testów w tunelu aerodynamicznym, dzięki czemu powierzchnia lustra i konstrukcja nośna powodują mniejsze zakłócenia przepływu powietrza podczas jazdy z dużą prędkością. Dzięki takiej optymalizacji poprawia się ogólny współczynnik oporu powietrza pojazdu, szczególnie podczas jazdy po autostradzie, co może poprawić stabilność pojazdu.

Regulowany kąt lusterka: Lusterka boczne niektórych modeli z najwyższej półki obsługują funkcję regulacji elektrycznej, a kierowca może regulować kąt lusterka w zależności od różnych warunków jazdy. Dostosowując kąt, można zmniejszyć opór powietrza i wibracje podczas jazdy z dużą prędkością, co dodatkowo zmniejsza wpływ oporu wiatru.

Wykonanie Automatyczne lusterko boczne w konstrukcji przeciwmgielnej, wodoodpornej i odpornej na wiatr, stała się bardziej wyrafinowana i wydajna wraz z ciągłym rozwojem technologii. Konstrukcja przeciwmgielna opiera się głównie na ogrzewaniu i specjalnych powłokach zapewniających dobrą widoczność; wodoodporna konstrukcja chroni powierzchnię lustra i elementy wewnętrzne poprzez strukturę uszczelniającą, specjalne materiały i powłoki; Konstrukcja przeciwwiatrowa zmniejsza opór powietrza poprzez optymalizację kształtu, wykorzystanie opływowej powłoki i technologii optymalizacji oporu powietrza. Ogólnie rzecz biorąc, łączne zastosowanie tych konstrukcji znacznie poprawia bezpieczeństwo i komfort jazdy, pomagając jednocześnie poprawić efektywność paliwową i stabilność pojazdu.

Jak chlapacze sprawdzają się w wysokich i niskich temperaturach oraz ekstremalnych warunkach pogodowych?

Jak chlapacze sprawdzają się w wysokich i niskich temperaturach oraz ekstremalnych warunkach pogodowych?

Jan 17, 2025

Błotniki zachowują się inaczej w różnych warunkach temperatury otoczenia, szczególnie w wysokich i niskich temperaturach oraz w ekstremalnych warunkach klimatycznych, może to mieć wpływ na materiał, strukturę i funkcję ochronną odbojnicy. Dlatego zrozumienie działania odbojnicy w tych środowiskach ma kluczowe znaczenie przy wyborze odpowiedniego odbojnicy.

W środowiskach o wysokiej temperaturze odporność cieplna materiału odbojnicy jest kluczowym czynnikiem określającym jego działanie. Typowe materiały na błotniki obejmują gumę, tworzywa sztuczne, materiały kompozytowe i materiały metalowe, a różne materiały mają różną odporność na wysokie temperatury:

Guma ma dobrą elastyczność i odporność na uderzenia, ale w środowiskach o wysokiej temperaturze, szczególnie przy długotrwałej ekspozycji na światło słoneczne, guma może się starzeć, twardnieć lub pękać. Dzieje się tak dlatego, że materiały gumowe pod wpływem ciepła ulegną rozkładowi, przez co ich powierzchnia stanie się krucha, a ich udarność i trwałość zmniejszą się. Zwłaszcza gdy temperatura przekracza 40°C, żywotność gumy może ulec skróceniu.

Odbojniki z tworzywa sztucznego są zwykle lżejsze i bardziej odporne na korozję, ale w środowiskach o wysokiej temperaturze może to mieć wpływ na ich właściwości fizyczne. Na przykład niektóre tworzywa sztuczne łatwo odkształcają się w wysokich temperaturach i tracą swoją pierwotną sztywność, co powoduje zmniejszenie efektu ochronnego błotnika. Ponadto tworzywa sztuczne mogą się starzeć pod wpływem promieniowania ultrafioletowego, powodując kruchość powierzchni.

Odbojnice kompozytowe mają zwykle dobrą odporność na wysokie temperatury i mogą utrzymać stabilność przez długi czas w środowiskach o wysokiej temperaturze. Zwykle składają się z wielu materiałów, mają dużą stabilność strukturalną i odporność na korozję oraz mogą lepiej przystosować się do stosowania w środowiskach o wysokiej temperaturze.

Odbojniki metalowe mają dobrą odporność na wysokie temperatury, ale mogą odkształcać się lub utleniać w bardzo wysokich temperaturach (takich jak temperatury przekraczające 100°C), zwłaszcza w przypadku materiałów metalowych, które nie zostały poddane specjalnej obróbce. Dlatego w środowiskach o wysokiej temperaturze metalowe odbojnice muszą być pokryte powłokami odpornymi na wysokie temperatury lub należy wybrać odporne na ciepło materiały metalowe.

W środowiskach o niskiej temperaturze materiał błotnika musi również wykazywać pewną elastyczność w niskich temperaturach, aby zapobiec kruchości, pęknięciom lub uszkodzeniom spowodowanym niskimi temperaturami. Głównym problemem w niskich temperaturach jest utwardzanie i zwiększona kruchość materiału:

W warunkach niskiej temperatury elastyczność gumy znacznie maleje, staje się sztywniejsza i jest podatna na pęknięcia lub pęknięcia. Dlatego środowisko o niskiej temperaturze ma większy wpływ na odbojniki gumowe, szczególnie w środowiskach poniżej -20°C, gdzie prawie traci się miękkość gumy, co wpływa na żywotność i działanie ochronne odbojnicy.

Tworzywa sztuczne również stają się kruche w niskich temperaturach, tracą swoją pierwotną elastyczność i są podatne na pękanie lub łamanie, zwłaszcza materiały takie jak polipropylen (PP) i polistyren (PS). W ekstremalnie niskich temperaturach wytrzymałość plastikowych błotników znacznie spada, a długotrwałe narażenie na niskie temperatury może spowodować pękanie lub pękanie ich powierzchni.

Materiały kompozytowe zwykle zawierają komponenty odporne na zimno, działają lepiej w niskich temperaturach i niełatwo stają się kruche lub pęknięte. W porównaniu z gumą i plastikiem, błotniki kompozytowe są trwalsze w środowiskach o niskiej temperaturze i mogą zachować lepszą elastyczność i wytrzymałość, szczególnie w przypadku stosowania w bardzo zimnych obszarach.

Materiały metalowe zwykle zwiększają swoją wytrzymałość w niskich temperaturach, ale tracą też pewną wytrzymałość, przez co łatwiej je złamać. W szczególności stal niskostopowa i zwykła stal będą miały zmniejszoną odporność na uderzenia w środowiskach o ekstremalnie niskich temperaturach. Dlatego w przypadku odbojnic metalowych zwykle stosuje się stal stopową lub obróbkę powierzchniową w celu poprawy ich odporności na niskie temperatury.

Ekstremalny klimat odnosi się nie tylko do wysokich i niskich temperatur, ale obejmuje także wilgoć, promieniowanie ultrafioletowe, wiatr i piasek oraz wiele innych czynników, które będą miały wpływ na działanie odbojnic:

W środowiskach o dużej wilgotności, szczególnie w obszarach wilgotnych i deszczowych, odbojnice łatwo ulegają erozji pod wpływem wody, zwłaszcza odbojnice metalowe, które są podatne na rdzę i korozję. Tworzywa sztuczne i guma są bardziej odporne na wodę w wilgotnym środowisku, ale długotrwałe narażenie może również powodować starzenie się materiału lub uszkodzenie powierzchni.

Na obszarach o dużym promieniowaniu ultrafioletowym (takich jak pustynie lub duże wysokości) odbojnice wystawione na działanie słońca przez długi czas mogą przyspieszyć starzenie, powodując kruchość materiału, blaknięcie kolorów i zmniejszoną wytrzymałość. Materiały kompozytowe i odbojnice metalowe mają zwykle dobrą odporność na promieniowanie UV, ale guma i niektóre tworzywa sztuczne są podatne na pękanie pod wpływem silnego promieniowania ultrafioletowego.

Podczas burz piaskowych lub w środowisku pustynnym odbojnice muszą wytrzymać silny wiatr i erozję piaskową. Powierzchnia błotnika może być zniszczona przez cząstki piasku, zwłaszcza gumy i tworzyw sztucznych, które są podatne na zużycie w wyniku długotrwałego narażenia na takie warunki, wpływając na efekt ochronny. Dlatego w takich środowiskach lepszym wyborem jest wybór twardszych i bardziej odpornych na zużycie materiałów (takich jak materiały kompozytowe).

Aby chlapacze działały najlepiej w wysokich i niskich temperaturach oraz w ekstremalnych warunkach klimatycznych, ważny jest wybór odpowiednich materiałów i konstrukcji:

W środowiskach o wysokich temperaturach wybór odpornych na wysokie temperatury materiałów kompozytowych lub żaroodpornych materiałów gumowych i metalowych może zapewnić dobre działanie chlapaczy w przypadku długotrwałego narażenia na wysokie temperatury.

W środowiskach o niskiej temperaturze przy wyborze materiałów gumowych i plastikowych należy zwrócić szczególną uwagę na elastyczność w niskich temperaturach, podczas gdy materiały kompozytowe mogą zapewnić lepszą zdolność adaptacji w niskich temperaturach.

W przypadku ekstremalnych warunków klimatycznych należy wybierać materiały chlapaczy o wysokiej odporności na korozję, promieniowanie UV oraz odporność na ścieranie przez wiatr i piasek.

Chlapacze działają inaczej w wysokich i niskich temperaturach oraz w ekstremalnych warunkach klimatycznych. Zrozumienie zalet i wad różnych materiałów w tych środowiskach pomoże wybrać najbardziej odpowiednie chlapacze zgodnie z rzeczywistymi potrzebami użytkowania. W przypadku długotrwałego użytkowania pojazdów i sprzętu mechanicznego, dobór chlapaczy z odpowiednich materiałów i przeprowadzanie regularnej konserwacji pomoże poprawić efekt ochrony, wydłużyć żywotność oraz zapewnić jego stabilność i niezawodność w różnych środowiskach.

Jakie czynniki wpływają na wydajność chłodzenia automatycznego grzejnika?

Jakie czynniki wpływają na wydajność chłodzenia automatycznego grzejnika?

Jan 10, 2025

Wydajność rozpraszania ciepła Automatyczna chłodnica HVAC zależy od wielu czynników, w tym od materiału, konstrukcji, środowiska pracy i sposobu użytkowania grzejnika. Poniżej przedstawiono niektóre z głównych czynników wpływających na wydajność rozpraszania ciepła przez grzejnik:

Typowe materiały na grzejniki automatyczne HVAC obejmują aluminium, miedź, stop miedzi i aluminium itp. Różne materiały mają różną przewodność cieplną. Grzejniki ze stopów aluminium są szeroko stosowane ze względu na ich doskonałą przewodność cieplną, lekkość i odporność na korozję. Grzejniki miedziane charakteryzują się wysoką wydajnością wymiany ciepła, ale są cięższe i droższe. Wybór materiału wpływa bezpośrednio na sprawność cieplną i trwałość grzejnika.

Obróbka powierzchni grzejnika (taka jak powlekanie, platerowanie) również wpływa na przenoszenie ciepła. Gładkość powierzchni i jakość powłoki decydują o skuteczności kontaktu grzejnika z otaczającym powietrzem. Dobra powłoka może skutecznie zmniejszyć korozję i zużycie oraz przedłużyć żywotność chłodnicy.

Konstrukcja żeberek grzejnika bezpośrednio wpływa na obszar odprowadzania ciepła przez grzejnik. Więcej żeberek oznacza większą powierzchnię kontaktu z powietrzem, co pomaga poprawić efektywność rozpraszania ciepła. Jednak zbyt duża gęstość lamel może powodować słaby przepływ powietrza, co z kolei wpływa na efekt odprowadzania ciepła. Rozsądna liczba i rozstaw żeberek może zoptymalizować wydajność rozpraszania ciepła.

Konstrukcja kanału przepływu płynu chłodzącego wewnątrz chłodnicy ma kluczowe znaczenie dla efektywności odprowadzania ciepła. Konstrukcja kanału przepływowego powinna zapewniać równomierny przepływ płynu chłodzącego przez chłodnicę, aby uniknąć lokalnego przegrzania lub przechłodzenia płynu chłodzącego. Nierozsądna konstrukcja kanału przepływowego może spowodować zbyt wolny lub zbyt szybki przepływ płynu chłodzącego, zmniejszając wydajność roboczą chłodnicy.

Objętość (długość, szerokość i grubość) grzejnika określa ilość ciepła, jaką może on obsłużyć. Większy grzejnik może pomieścić więcej chłodziwa i zapewnia większą powierzchnię rozpraszania ciepła, co skutecznie poprawia wydajność rozpraszania ciepła. Dlatego wybór grzejnika o odpowiedniej wielkości jest kluczem do poprawy efektywności odprowadzania ciepła.

Płynność płynu chłodzącego (tj. jego lepkość) wpływa bezpośrednio na natężenie przepływu płynu chłodzącego w chłodnicy, co z kolei wpływa na skuteczność odprowadzania ciepła. Płyny chłodzące o niższej lepkości mają lepszą płynność i pomagają poprawić wydajność odprowadzania ciepła. Płyny chłodzące o dużej lepkości przepływają wolniej i mogą powodować zmniejszenie efektywności odprowadzania ciepła.

Zbyt wysoka lub zbyt niska temperatura płynu chłodzącego będzie miała wpływ na efekt rozpraszania ciepła. Gdy temperatura płynu chłodzącego jest zbyt wysoka, efektywność wymiany ciepła jest zmniejszona, a chłodnica nie jest w stanie skutecznie odprowadzić ciepła; zbyt niska temperatura może powodować słaby przepływ płynu chłodzącego, co wpływa na efekt chłodzenia. Zanieczyszczenia, brud, rdza itp. w płynie chłodzącym mogą również wpływać na skuteczność wymiany ciepła, dlatego konieczna jest regularna wymiana i czyszczenie płynu chłodzącego.

Skład i stężenie płynu chłodzącego powinny odpowiadać wymaganiom producenta. Zbyt wysokie stężenie środka przeciw zamarzaniu może spowodować słaby przepływ płynu chłodzącego, co wpłynie na wydajność odprowadzania ciepła; natomiast zbyt niskie stężenie może spowodować zbyt wysoką temperaturę zamarzania, a nawet zakłócić normalną pracę silnika.

Grzejnik oddaje ciepło poprzez wymianę z powietrzem zewnętrznym, zatem efektywność przepływu powietrza ma kluczowe znaczenie dla wydajności rozpraszania ciepła. Zły przepływ powietrza (taki jak zatkana chłodnica, kurz lub zanieczyszczenia blokujące powierzchnię chłodnicy) spowoduje akumulację ciepła, zmniejszając w ten sposób efekt rozpraszania ciepła. Jeśli otoczenie, w którym zainstalowana jest chłodnica, ma słabą cyrkulację powietrza (np. problemy konstrukcyjne w komorze silnika), może to również mieć wpływ na wydajność odprowadzania ciepła.

Temperatura środowiska pracy grzejnika ma bezpośredni wpływ na jego efektywność odprowadzania ciepła. W środowisku o wysokiej temperaturze temperatura samego powietrza jest wysoka, a wydajność wymiany ciepła chłodnicy spada, co może spowodować przegrzanie silnika. W zimnym środowisku temperatura płynu chłodzącego jest niska, co może spowodować, że silnik nie osiągnie normalnej temperatury roboczej, co wpłynie na ogólną wydajność układu chłodzenia.

Kąt montażu i położenie grzejnika mają pewien wpływ na jego skuteczność odprowadzania ciepła. Jeśli grzejnik nie jest dopasowany do kierunku przepływu powietrza lub jest zainstalowany w miejscu, które nie sprzyja cyrkulacji powietrza, efekt odprowadzania ciepła będzie słaby. Rozsądny kąt i położenie instalacji grzejnika mogą zoptymalizować przepływ powietrza i poprawić wydajność rozpraszania ciepła.

Tylko poprzez rozsądną konstrukcję, odpowiedni dobór materiałów, konserwację naukową i regularne przeglądy można zagwarantować optymalną wydajność chłodnicy, a tym samym skutecznie utrzymać normalną temperaturę roboczą silnika i wydłużyć żywotność silnika i układu chłodzenia.

W jaki sposób funkcje kierunkowskazów i oświetlenia automatycznego lusterka bocznego poprawiają bezpieczeństwo?

W jaki sposób funkcje kierunkowskazów i oświetlenia automatycznego lusterka bocznego poprawiają bezpieczeństwo?

Jan 04, 2025

Funkcje kierunkowskazów i oświetlenia Automatyczne lusterko boczne to bardzo ważne technologie zwiększające bezpieczeństwo w nowoczesnych konstrukcjach samochodów. Funkcje te nie tylko poprawiają widoczność kierowcy, ale także pomagają innym użytkownikom drogi lepiej ocenić intencje kierowcy, zmniejszając w ten sposób ryzyko wypadków drogowych. Oto zestawienie tego, jak te funkcje poprawiają bezpieczeństwo:

Funkcja kierunkowskazów poprawia bezpieczeństwo

Kierunkowskazy w bocznych lusterkach wstecznych (często nazywane kierunkowskazami bocznymi lub kierunkowskazami martwego pola) pomagają innym kierowcom i pieszym rozpoznać w odpowiednim czasie zamiary kierowcy, zapewniając bardziej oczywiste sygnały kierunkowe, co pozwala ograniczyć nieporozumienia i niepotrzebne niebezpieczeństwa. W szczególności funkcje kierunkowskazów poprawiające bezpieczeństwo obejmują:

Popraw widoczność kierunkowskazów

Zwiększ klarowność sygnału: Tradycyjne kierunkowskazy są zwykle instalowane z przodu i z tyłu samochodu, natomiast kierunkowskazy w lusterkach bocznych stanowią dodatkowe źródło sygnału, zwłaszcza w przypadku ruchu na bokach lub w martwych punktach. Kierunkowskazy w lusterkach bocznych mogą znacznie zwiększyć widoczność zamiarów kierowania dla innych kierowców lub pieszych, szczególnie podczas zmiany pasa lub skręcania.

Specjalny kąt widzenia: kierunkowskazy w bocznych lusterkach wstecznych są zamontowane pod niższym kątem widzenia, co czyni je bardziej widocznymi w ruchu ulicznym, zwłaszcza w ruchliwym ruchu miejskim lub na drogach o dużym natężeniu ruchu. Dzięki temu inni kierowcy będą mogli lepiej widzieć Twoje ruchy kierownicą.

Zmniejsz ryzyko martwych punktów

Ostrzeżenie o martwym polu: kierunkowskazy w bocznych lusterkach wstecznych mogą ułatwić kierowcom znajdującym się w pobliżu rozpoznanie Twojego zamiaru jazdy podczas skręcania lub zmiany pasa, unikając w ten sposób kolizji w martwym polu. Na przykład, jeśli planujesz zmienić pas, kierunkowskazy w lusterkach bocznych mogą w porę zaalarmować pojazdy znajdujące się obok Ciebie, aby uniknąć wypadku.

Ostrzeganie o obecności pojazdów z tyłu: Jeśli w bocznym lusterku wstecznym włączony jest kierunkowskaz, pojazdy znajdujące się z tyłu mogą również uzyskać sygnał z wyprzedzeniem, aby uniknąć najechania na tył pojazdu z powodu zbyt małej odległości lub błędnej oceny intencji kierowcy.

Lepsza widoczność w nocy

Rozpoznawanie w nocy: W nocy lub w warunkach słabego oświetlenia tradycyjne kierunkowskazy mogą nie być dobrze widoczne dla innych kierowców ze względu na niewystarczające oświetlenie. Kierunkowskazy na bocznych lusterkach wstecznych są zwykle większe i bardziej widoczne, zapewniając silniejsze źródło światła w warunkach słabego oświetlenia, ułatwiając pojazdom znajdującym się w pobliżu rozpoznanie ruchów kierownicą i uniknięcie wypadków drogowych w nocy.

Funkcje oświetlenia poprawiają bezpieczeństwo

Funkcje oświetlenia bocznych lusterek wstecznych obejmują zwykle oświetlenie lusterek, lampki nocne, oświetlenie podłoża itp. Jego główną funkcją jest poprawa widoczności podczas parkowania, wysiadania z pojazdu i jazdy oraz zmniejszenie ryzyka obrażeń kierowców lub pieszych. W szczególności funkcje oświetleniowe poprawiające bezpieczeństwo obejmują:

Oświetlenie zwiększa bezpieczeństwo podczas parkowania

Pomoc przy parkowaniu w nocy: Wiele bocznych lusterek wstecznych samochodu jest wyposażonych w oświetlenie podłogowe. Gdy kierowca otworzy drzwi, światła naziemne zapalą się i oświetlą ziemię wokół drzwi. Może to pomóc w parkowaniu w nocy, otwieraniu drzwi i znajdowaniu miejsca parkingowego w ciemnym otoczeniu, zmniejszając ryzyko obrażeń właścicieli samochodów lub przechodniów. Zwłaszcza na parkingach o dużym natężeniu ruchu lub dużym natężeniu ruchu oświetlenie gruntowe może wyraźnie oznaczyć obszar parkingu i zwiększyć bezpieczeństwo.

Wskazuj przeszkody: oświetlenie podłoża może również wskazywać potencjalne przeszkody, takie jak skały, dziury itp., na drodze obok samochodu lub na podłodze parkingu, pomagając kierowcom uniknąć niepotrzebnych kolizji lub zadrapań.

Pomaga w widoczności niewidomych obszarów

Lepsze oświetlenie wokół pojazdu: Światła w lusterkach bocznych (takie jak podświetlane światła cofania) mogą pomóc kierowcom lepiej widzieć obszar z boku pojazdu podczas cofania lub w sytuacjach słabej widoczności (np. w nocy lub w deszczowe dni). Zadaniem tych świateł jest zapewnienie szerokiego zasięgu oświetlenia, dzięki czemu kierowca może widzieć szersze pole widzenia i unikać wypadków w niejasnym otoczeniu.

Zapobiegaj przypadkowym kolizjom: Zwiększając oświetlenie boku pojazdu, inni użytkownicy drogi (tacy jak piesi, rowerzyści lub inne pojazdy) mogą wcześniej wykryć Twoją pozycję, zmniejszając ryzyko wypadku.

Poprawiona widoczność obszaru wokół kierowcy

Zwiększ bezpieczeństwo podczas otwierania drzwi: Gdy pojazd jest zaparkowany i gotowy do opuszczenia samochodu, światła w bocznych lusterkach wstecznych mogą oświetlić obszar wokół drzwi, aby pomóc kierowcy widzieć tylne siedzenie i otoczenie, unikając w ten sposób nagłego pojawienia się na zewnątrz samochodu. przeszkody lub pieszych. Jest to szczególnie ważne ze względu na bezpieczeństwo podczas parkowania na ulicy.

Oznacz lokalizację swojego pojazdu: Światła w lusterkach bocznych mogą również pomóc innym kierowcom zobaczyć Twój pojazd, szczególnie w gęsto zaparkowanych miejscach lub na autostradach. Większa widoczność otoczenia pomaga poprawić ogólne bezpieczeństwo na drodze.

Funkcje kierunkowskazów i oświetlenia car side rearview mirrors significantly improve driving safety by improving visibility, enhancing signal transmission, and reducing blind spots. Turn signals not only help other drivers clearly understand your driving intentions and reduce the risk of misjudgment and collisions, but are also important for safety at night or in low-light environments. The lighting functions, especially ground lighting and mirror lights, help drivers improve visibility when parking, opening doors, and driving at night, reducing potential safety hazards. The combination of these innovative functions makes modern car side rearview mirrors play an increasingly important role in improving traffic safety and reducing accidents.